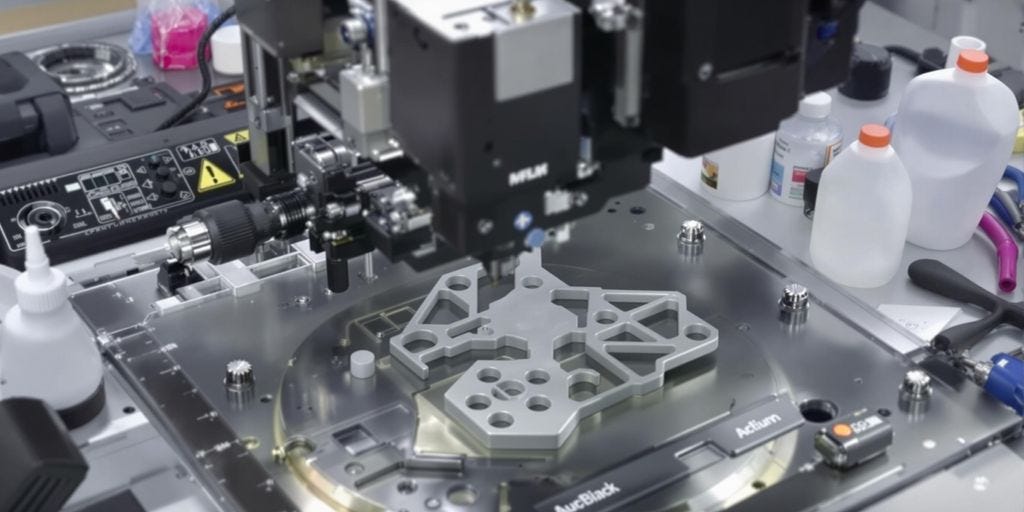

L'impression 3D, ou fabrication additive, transforme petit à petit l'industrie aéronautique en permettant la production de pièces légères, solides et complexes. Cette technologie, adoptée dès le début du prototypage est désormais utilisée pour des pièces finales dans divers aéronefs, des avions aux drones.

Continuez votre lecture avec un essai gratuit de 7 jours

Abonnez-vous à L'actualité aéronautique pour continuer à lire ce post et obtenir 7 jours d'accès gratuit aux archives complètes des posts.